2025年04月03日 19:00

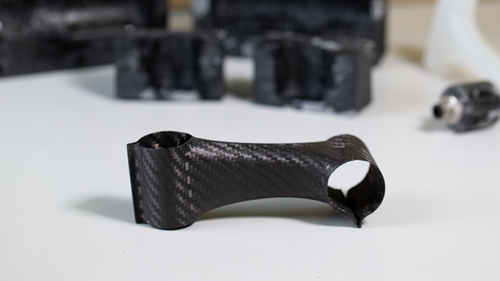

フランスの3DプリンターメーカーLynxter社の日本国内代理店を勤めるシステムクリエイトは、最先端シリコーン3Dプリンティング技術を活用した、カーボンファイバー製品の中空複合部品の製造プロセスを紹介した。

カーボンファイバーを用いた中空複合部品の成形には、従来、真空バッグを用いた圧縮成形が一般的だった。しかし、この方法には、作業時間が長く熟練技術が必要、繰り返し使用できないためコストが高い、廃棄物が発生し環境負荷が高いといった課題があった。

この課題を解決するため、Lynxter社では、3Dプリントされた再利用可能なシリコーン製ブレーダー(膨張膜)を活用する革新的なアプローチを開発した。本プロジェクトでは、同社のIDEX方式のフィラメント3Dプリンター「S300X – FIL11 | FIL11」を使用し、耐久性に優れたポリカーボネート(PC)を材料として金型を製造した。次に、シリコーン製のブレーダーを3Dプリントする。ブレーダーの材料には、高柔軟性(ショア硬度10)のCOP1050シリコーンを使用。金型とブレーダーが完成した後、カーボンファイバー製の自転車用ハンドルステムの成形を行った。

本プロジェクトでは、Lynxter社の2種類の3Dプリンターを活用することで、スムーズかつ高精度な製造プロセスを実現。試作・治工具製作・生産用部品の製造において、短納期かつコスト効率の良いソリューションを提供する。